高品質へのこだわり

-

01High Quality

高品質を作り出す鋳造条件の

根拠の明確化 (IATF 16949:2016)

-

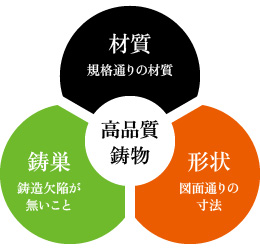

02High Quality

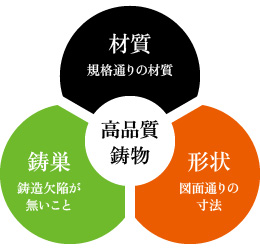

高品質鋳物の

3要素(材質・鋳巣・形状)を証明

-

03High Quality

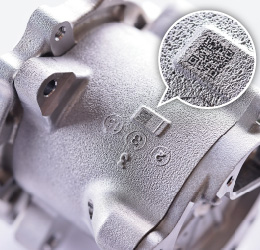

工程毎に品質を記録し

追跡可能にする

品質面で常に厳しい条件を要求される自動車部品の鋳造で培った技術と管理体制を、AI、ロボット、IoTなどのテクノロジーを駆使して構築。

IATF 16949:2016準拠の高品質保証を実現しています。

01High Quality

02High Quality

03High Quality

横にスクロールしてご覧ください。

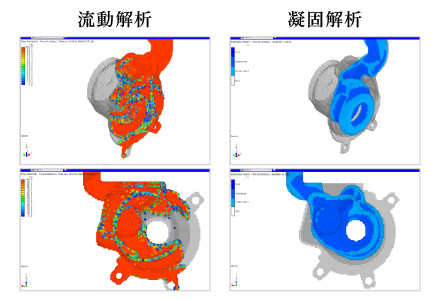

鋳造に入る前に、3Dモデルでの流動解析および凝固解析のシミュレーションを行い、鋳巣などの欠陥を事前に把握して金型設計に反映します。

さらに広い製造条件の下、テスト鋳造を行い、ロバスト性を確認。テスト製品はX線CT計測で欠陥を調べ品質確認します。こうしたプロセスによるサイクルを重ね、量産時の最適条件を見出します。

入荷時はミルシート確認に加えて社内でも分析ロボットで成分を分析。熔解時は3時間ごとに巡回分析を行い、減圧凝固試験にて問題の有無を判断します。

仕上がり後には外観検査、切断カラーチェックによって品質を検査するなど鋳造前後にわたって多重チェックを行います。

金型の内部8か所(上下各4点)の温度データを視認性の良い液晶モニターで表示して監視、精緻な温度管理を行います。

温度データは5秒ごとにCSVファイルで保存。

金型温度の常時監視により鋳造欠陥を防ぎます。

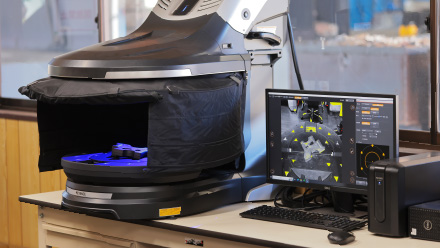

三次元測定器とロボットによる抜き取り検査で寸法を保証。さらに3Dスキャナで製品、金型の形状を非接触検査します。従来一般的であった手作業での計測に比べ、計測の自動化は効率性も正確性もはるかに上回るレベルでチェックできます。

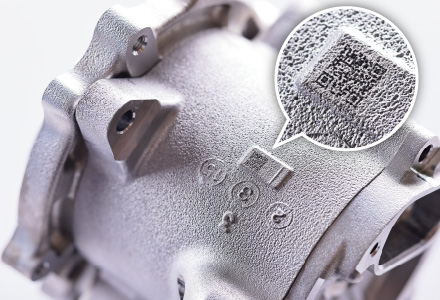

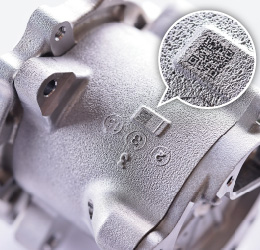

当社の製品には製造データ(製造年月日/製造ライン/作業者/鋳造時の金型温度、材料分析情報/目視および寸法検査、モレ検査情報)が分かるQRコードを印字。

正確な工程記録をトレースすることが可能になり正確なフィードバックを行うことができます。